蒽油加工专用三通放料阀组的设计及应用

[来源:原创] [作者:嘉泰阀门] [日期:14-06-19] [热度:]摘要:本文综述了蒽油及粗蒽加工项目所用放料阀组的传统技术及其缺点,并就此缺点进行分析和改进,根据蒽油的产品特点和生产过程中的工艺条件,设计出符合蒽油精加工用的新型专用三通放料阀组。

ABSTRACT: It is hereby discussed the traditional technology and its disadvantages of feeding valve group used in refined anthracene crystallization, defect analysis to improve, and then designing a new type of Special Three-way Feeding Valve Group according to characteristics of anthracene oil products and the process conditions.

关键词:蒽油 保温夹套 新型专用 三通阀放料阀组

Key words: Anthracene oil, Heating jacket, New special, Three-way Feeding Valve Group

1、引言

蒽油是蒽、菲、咔唑等重要化工产品的主要原料。蒽经过氧化得到蒽酮,蒽酮经过处理可得到蒽酮系酸性染料、还原染料等广泛的染料中间体;菲可作为合成染料、液晶、医药和表面活性剂的化工原料;咔唑主要用于合成染料、农药、医药、光电新材料和合成树脂等领域。而对这些产品的需求,随着化学工艺的不断发展进步,正在日益增加。所以,如何提高蒽油的产量是工业上一个很重要的课题,而对蒽油深加工技术的改进对提高蒽油产品的产量意义重大。

蒽油具有易结晶的特点。在宁夏西泰蒽油及粗蒽加工项目中,精蒽的获取方法采用结晶法,其中放料温度对晶体回收有重要影响。一般放料温度控制在32~38℃,如果放料温度太低,则粘度增大,不利于之后的离心分离,甚至可能出现结晶状况;如果放料温度太高,则离心分离后晶体回收率降低。

基于蒽油加工产品的特性,在蒽油加工完成后,收集成品的环节,需保证产品的状态为液态,使得成品利于收集且不堵塞管道。故对放料阀组进行保温处理,对生产的顺利进行有着至关重要的影响。

2、现场工艺

现场铺设一主管道,一端为进口,一端为盲板,同时有六个平行的管道与主管道垂直。生产好的蒽油通过主管道经由六个分管道进入下一工艺环节,六管道可以同时工作或单独工作。这样,六个分管道就需有阀门来控制。

3、传统技术及缺点

此种工况或相似工况利用的阀组一直都是从国外进口,如图1所示。其缺点是:1)、阀内部结构复杂 国外进口三通阀组的阀座都是从旁路装进,再用接管法兰和阀体通过螺栓压紧固定,安装繁琐,而且一旦阀门出现问题需要检修时,需要拆掉上阀盖与阀体间的螺栓、螺母才能取出阀芯、阀杆,卸下旁路法兰才能拆掉阀座;2)、阀体外部没有保温设备,用电热丝缠绕伴热,由于阀体外形不规则,电热丝缠绕不均匀,这样造成加热启动时间长、热量传递率降低、加热不均匀和资源浪费,从而影响了出料质量。

4、新型设计结构

我公司本次设计的新型专用放料阀组阀体外采用保温夹套形式,对放料阀组中的每一台阀分别焊接保温夹套,这样有利于分体测试各个阀门的性能,从而保证各阀焊接在一起时的整体性能。如图2所示,六台阀焊接在主管道上。其中,每台阀进口或出口共有三个,相邻的两台阀焊接在一起,六台阀阀体内部相通,由阀座来控制分管道的启闭。这样,六台阀共同构成一个放料阀组,位于两侧阀组的的两个三通阀分别焊接有连接法兰或盲板。现场根据工艺需要控制各台阀上的电磁阀,电磁阀再控制执行机构来带动阀芯上下运动,从而实现阀组中各阀的连锁开启或关闭。

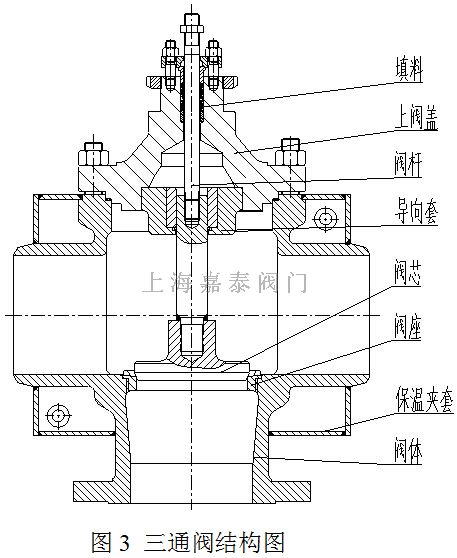

此设计结构的优点:1)、阀内部结构简单。如图3所示,阀组中每个阀门结构都是单座形式,阀座和阀体用螺纹连接,为了保证规定的泄漏等级,在阀座和阀体接触的台面上放一个薄铜垫。由于蒽油在液体状况下粘度较大,所以要确保阀腔内除阀杆外无任何其他阻碍物,这样介质在阀腔内流动更流畅,不会出现阻尼现象,设计时,保证了阀座上端面和阀内主通道内圆下母线保持在一条直线上。 维修时,只要打开上阀盖就可轻松取出阀芯和阀座进行处理,无需卸下旁路管道。 2)、阀体外部自带保温夹套,当需要保温时,给保温夹套内通入导热油即可。这样做的优点是:伴热均匀,加热启动时间短、热量传递率高、既节约了能源,又保证了出料质量。

5、具体设计方案

5.1 阀组中单个阀设计方案介绍

三通阀,顾名思义就是阀体有三个通口,它和普通阀门不同的是底部有一通口做为旁路,阀芯位置变化时可以实现三个通口功能变化,实现分流或者合流。本次设计的三通阀,阀芯只控制旁路的开闭,左右通口在同一水平线上一直相通。当阀芯与底部阀座接触密封时,旁路出口被堵住,左右通口贯通;当阀芯上提时,旁路出口开始放料。三通阀的结构如图3所示。

从图中可见,三通阀由阀体、阀芯、阀座、阀杆、上阀盖、填料、导向套及保温夹套组成。每台三通阀的保温夹套都由一个前板、一个后板、一个上板、一个下板及两个侧板组成,左右两侧的板相同,为相同的侧板,这六块板将三通阀包裹起来利用焊接的形式固定及密封。

由于蒽油具有易结晶的特点,三通阀的结构都要结合此特点来设计,所以在设计时要考虑在不影响阀门功能的前提下保证阀门内部结构尽量简单,保证流道尽量通畅,无死角。下面重点介绍阀体、阀芯和阀座的设计。

阀体:由于此项目用三通阀之前公司涉及较少,在设计初期存在着两种方案,即阀体采用铸件还是锻件。采用铸件必须开模,会造成一定的开模费用;采用锻件会采用自由锻成型方式,节省了开模费用,但加工费用高且加工后不可能做到内部平滑无死角。最后,由于介质压力相对较低,结合介质特性,我们决定阀体使用铸件较好。这样保证了阀体内腔的光滑过度,最大限度地消除了内部死角,使蒽油尽可能不在阀体内部堆积而造成物料浪费,同时也降低了控制阀卡死的风险。

阀芯:由于控制阀无流量调节要求,所以阀芯采用快开式,并在密封面下留有5mm导向,这样可以保证阀芯在开启和关闭的瞬间有很好的导向,从而避免阀的震荡和卡死。阀芯与阀杆的连接采用焊接形式,避免了螺纹和销轴连接造成的内部间隙,从而影响整个阀芯的同轴度。

阀座:阀座与阀体之间采用螺纹式而非直压式,因为直压式必须有压套,就会使阀内腔流道变复杂,增加了很多死角。阀座与阀芯配车研磨,确保达到规定的泄漏等级。

5.2 阀组的成型方式

5.2.1 为了保证阀体内腔的光滑,尽量减少流阻,阀体采用铸造方式;

5.2.2 将阀体粗加工后进行1.5倍公称压力试验,试验合格后在其外面焊接保温夹套,然后对保温夹套以8kgf/cm2的压力进行打压测试,确保其满足承压要求;

5.2.3 精加工阀体及其他各零件;

5.2.4 对单个阀门进行装配;

5.2.5 单个阀门装配好之后进行泄漏测试和壳体承压测试;

5.2.6 将单个控制阀焊接成阀组。如图2所示。

5.2.7 对阀组整体进行打压测试,如有泄漏进行配车研磨,确保每台阀达到工艺要求的泄漏等级。

5.2.8 安装附件,调试,出厂。如图4所示。

图4 待出厂发货的阀组

8、小结

保温夹套阀在介质保温方面的应用比较普遍,但是在阀组应用上还是比较少见的。保温夹套阀组在设计和工艺方面需要考虑的因素很多,有些实现起来还比较困难。今年嘉泰公司特殊设计的蒽油加工专用三通放料阀组在宁夏西泰蒽油精炼项目上成功使用,打破了此类阀门一直靠进口的局面,同时考验并验证了本公司的设计能力和生产能力,为以后此类项目的实施打下坚实的基础并提供了宝贵经验。

下一条:不同阀门安装及施工要求