煤化工专用控制阀

煤化工行业概述

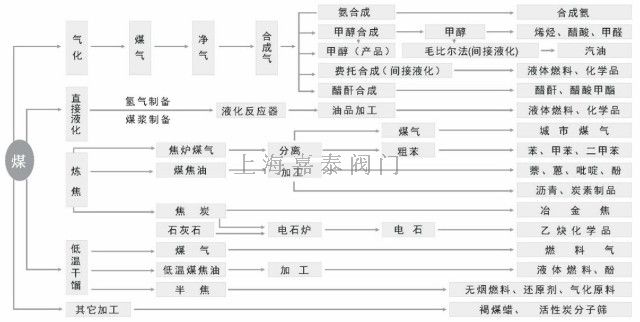

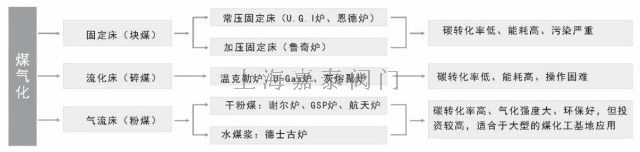

煤化工是以煤为原料,经过化学加工,使煤转化为气体、液体、固体燃料以及化学品,并生产出各种化工产品的工业。煤化工包括煤的一次化学加工、二次化学加工和深度化学加工,煤的焦化、气化、液化,煤的合成气化工、焦油化工和电石乙炔化工等等。根据生产工艺与产品的不同主要分为煤焦化、煤电石、煤气化和煤液化4条主要生产链。其中,煤焦化、煤电石、煤气化中的合成氨等属于传统煤化工,而煤气化制醇醚燃料,煤液化、煤气化制烯烃等则属于现代新型煤化工领域。目前已成功地开发出对煤种适应性广、气化压力高、生产能力大、气化效率高、污染少的新一代煤气化工艺,主要有荷兰壳牌(Shell)的粉煤气化工艺、德国克鲁伯-考柏斯(Krupp-Koppers)的Prenflo工艺,美国德士古(Texaco)和Destec的水煤浆气化工艺以及德国黑水泵的GSP工艺等。

煤化工现阶段的主要产业链

产业链1:煤制烯烃

产业链2:煤制油

产业链3:碳一化工(主要是甲醇)下游精细化工产品,以醋酸、甲胺及DMF、BDO、DMAC、DMC为代表

产业链4:传统的合成氨及焦化

煤化工工艺分类

煤化工专用阀门应用场合

1)煤浆(粉)输送,包括水煤浆(间接液化)、油煤浆(直接液化)等

2)吹灰系统

3)废水处理系统

4)排渣系统

煤化工行业阀门控制介质特点

1)介质温度高,输送温度最高可达350℃

2)气液固三相流体工况复杂

3)工作压力高,压差可达10Mpa以上,导致介质流速高

4)介质中含有氯离子、氨、钾盐、硫化氢或磷酸等强腐蚀介质

煤化工行业用阀现状

1)煤化工装置关键阀门基本依靠进口,由于进口阀门价格昂贵,使用寿命短,导致频繁停车,再加上制造厂远离中国,售后服务不及时,成为煤化工装置正常运行的“瓶颈”。

2)以现在的煤化工装置为例,每运行3-6个月,就需停车检修。关键控制阀冲刷、腐蚀严重,不能长周期稳定运行,是制约装置正常运行的“卡脖子”设备。

煤化工行业用阀解决方案

一、技术优势

1.相对于传统的表面涂层工艺,研发出高参数控制阀用“WESCO(复相增韧超硬颗粒)”新材料体系,具有更优的基体结合力和耐磨性;

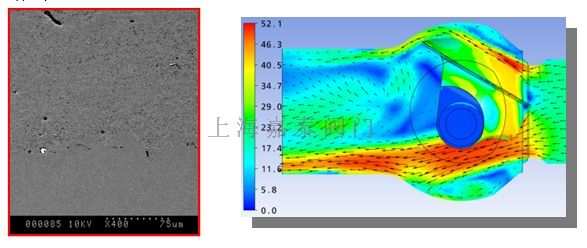

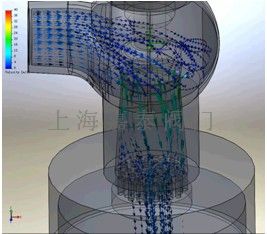

2.以制约煤气化炉长时间持续运行的三相流闪蒸黑水作为研究对象,进行计算流体动力数学模型的建立,为高参数控制阀奠定理论研究基础;

3.利用专用CFD流体分析软件分析针对煤化工高温、高压差、含固体颗粒工况介质对阀门冲蚀的影响因素、提出高参数控制阀耐冲蚀结构设计方法;

4.通过冲蚀模拟实验,实现了适应具体工况条件下基体材料、涂层材料、工艺方法的优化选择;

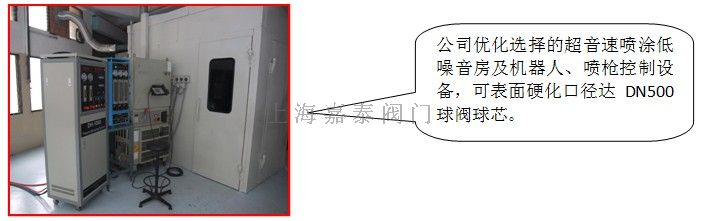

5.研究选择合理的涂层工艺方法,打破国外的关键技术壁垒,实现完全的自有技术。

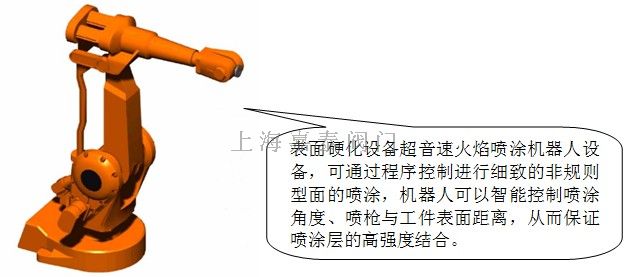

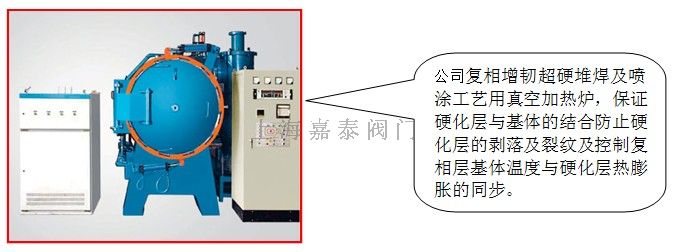

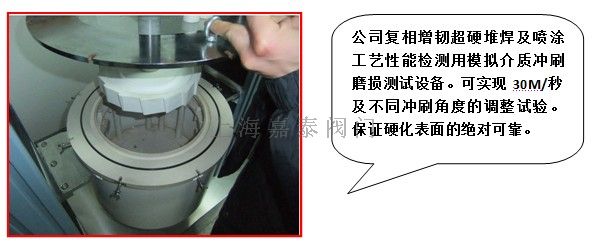

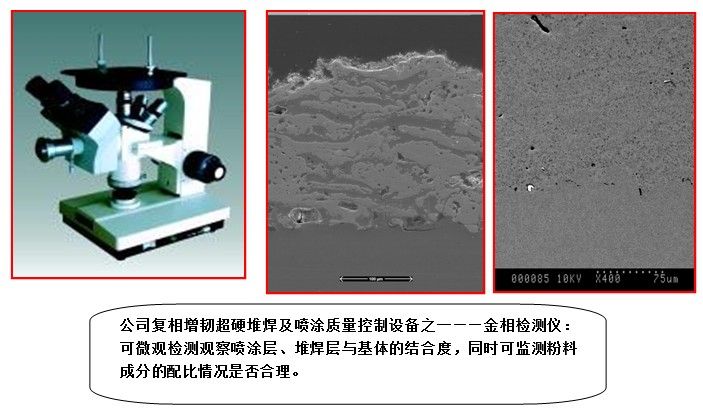

二、专用装备能力

煤粉输送阀 ACC

概述

壳牌及GSP气化工艺粉煤气化炉用煤粉输送阀是气化炉前进料送料关键设备之一。流体为气固两相系统,固相浓度较高,采用普通阀门易引起流动不稳定或堵塞现象,高浓度输送(40-400kg/h)固体粉料采用气力输送,流量操作范围在50%-120%。公司针对介质压力及煤粉流量大小设计有大弯径单座式角阀及侧通径波纹管密封输送角阀,供不同工况条件的选择。

典型工况参数

阀门结构特点

▼采用波纹管及填料双重密封结构,防止煤粉进入阀杆导向部分,有效防止了阀杆卡死现象的发生;

▼阀杆配有防转板,有效防止阀芯的旋转脱开;

▼阀体内腔采用碳化钨硬质合金衬套或PTA等离子堆焊WC合金,阀芯、阀座采用碳化钨硬质合金以提高抗冲刷性;

▼流量控制通过阀芯侧壁开槽的流量窗口来实现,流通能力大小根据用户需求设计,同时煤粉沿着锥形阀芯内壁滑下,进入下游管道设备;

▼阀体组件设计氮气吹扫装置,以保持煤粉不会沉积在阀体内腔及堵塞波纹管间隙中,同时要求氮气长期供应,只有在停车时才能停止;

▼进口管道与出口管道夹角120°;

主要参数

黑水角阀 ACV

概述

黑水调节阀主要用于高压差、强冲刷、强腐蚀、介质中含有固体颗粒和有闪蒸工况的流量及压力控制。产品广泛应用于煤化工行业黑水介质的压力及流量调节。同一般的调节阀相比,要求黑水调节阀更耐冲刷、适用于高压差、并且便于维修。

典型工况参数

高压闪蒸

低压闪蒸

阀门结构特点

可调比:50:1

流量特性:线性、等百分比

整体结构合理紧凑精巧

阀体采用流体介质自隔离的平衡式自循环处理结构,避免大量煤粉颗粒进入阀门阀杆与填料部分,有效地解决了因磨损而产生的阀门外漏。内腔光滑的流线型设计结构,有效避免了颗粒介质对阀体内壁的冲击。

阀门自清洗功能

阀门导向

阀门自清洗功能

阀门导向部分的设计采用防垃圾槽处理结构,能有效地防止流体中的颗粒进入导套间隙而造成的阀门卡死现象;同时,在阀门上盖上开有蒸汽连锁冲洗孔,当阀门切换或停运时,可手动或自动清洗阀杆和填料侧的结垢和煤粉的凝结,防止因煤粉的凝结而使阀门产生卡死。

适应高速流动介质的冲刷和腐蚀

阀座、阀芯采用碳化钨材质,或内腔衬碳化钨,或外表面喷涂碳化钨。(左图为受损阀芯、右图为新型阀芯)

阀门导向部分采用特殊刮刀设计,防止积垢。

阀门采用快拆式结构,易于阀门装拆与零部件更换。

主要参数

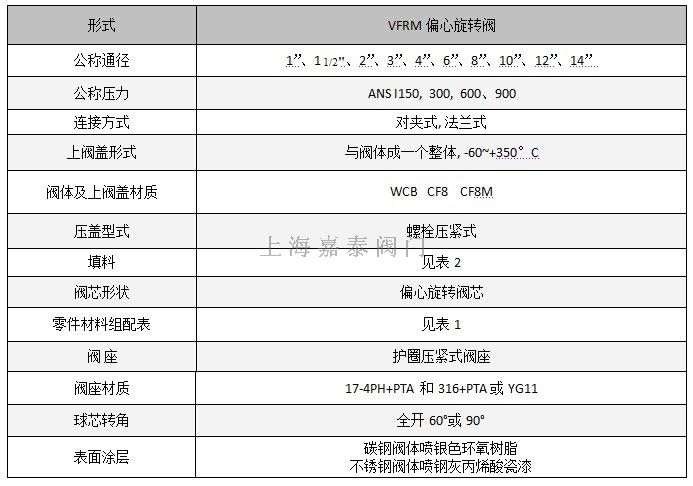

灰水偏心旋转阀 VFRM

概述

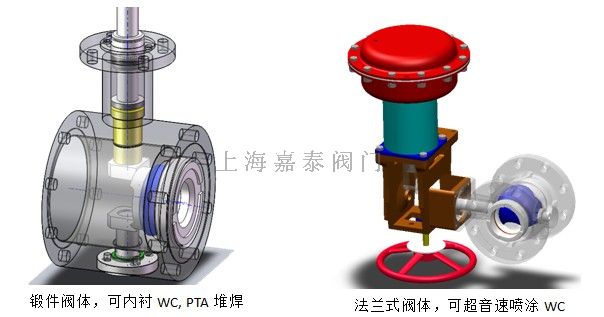

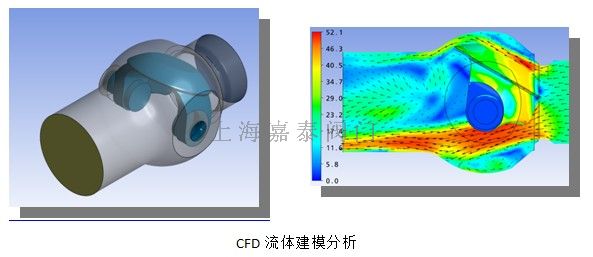

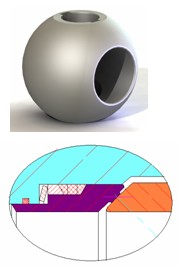

偏心旋转阀因流通能力强、可调比大、流道简单、防堵能力强等特点,因此常用于水回收系统的灰水或黑水控制上。根据灰水颗粒成分及压差,通过现代计算流体软件(CFD)的模拟分析,设计了低流阻,耐冲刷球芯型面及适应小开度调节的型腔及球芯型面。设计的具有知识产权的三类特殊结构,可以采用PTA等离子堆焊特殊硬质粉末合金、HVOF超音速火焰喷涂技术,也可选用烧结WC技术,大大提高阀内件及阀体的耐冲刷能力,完全能够适应更加广泛的苛刻的使用条件。

典型工况参数

阀门结构特点

灰水偏心阀具有锻件阀体结构、铸件阀体结构两类,并具备法兰式及对夹式两种形式,可实现60°转角及90°转角。锻件阀体可很好的进行超音速喷涂、等离子堆焊等工艺操作,硬化层与基体材料结合力强,适用于固体含量大场合,铸件阀体易于成型,适宜固体颗粒小、含量少、压差低的灰水工况。阀芯、阀座可采用等离子堆焊镍基WC(WESC03)、超音速喷涂WC(WESC01)、整体实体WC等工艺方式。产品结构经过CFD流体分析软件进行了不同开度下流体参数分析,可有效避免薄弱环节的冲刷。

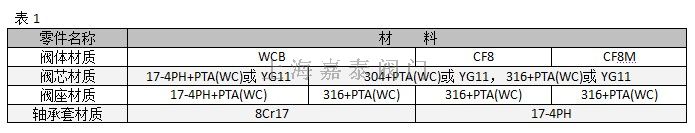

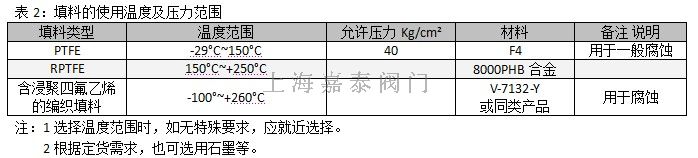

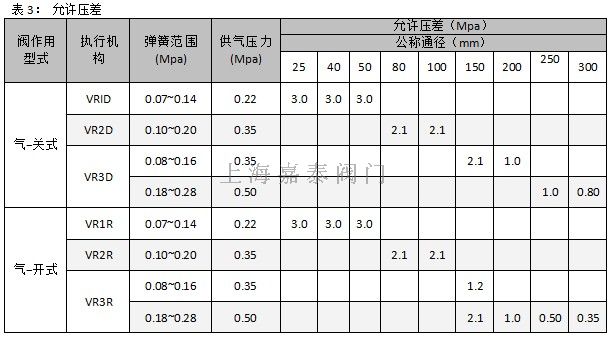

标准规格

阀体部分

执行机构

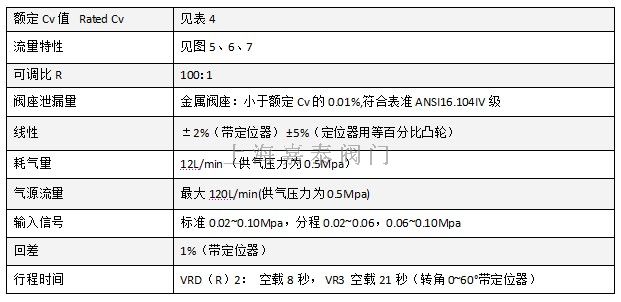

性能

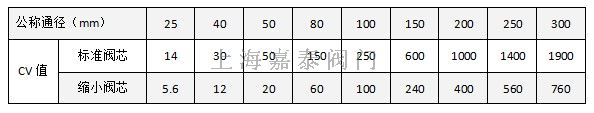

表四 额定CV值

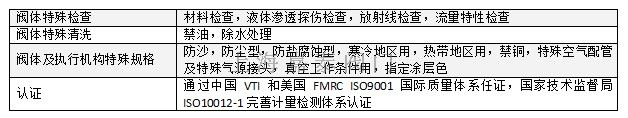

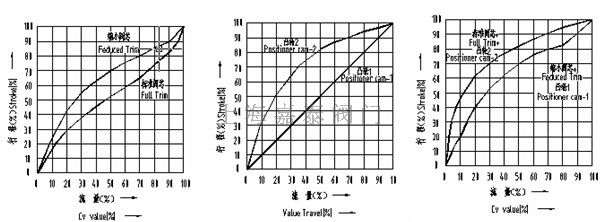

特殊规格

图5 调节阀流量特性 图6 定位器输出特性 图7 带定位器调节阀流量特性

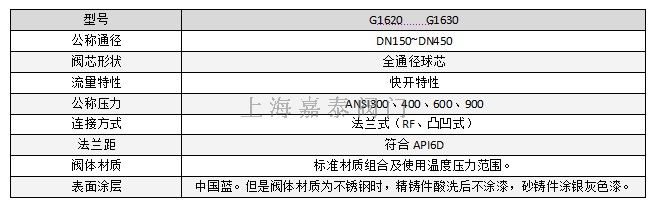

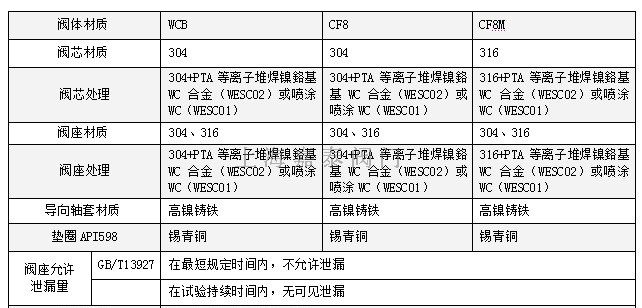

煤粉、黑水、灰水切断阀G1620 G1630

概述

输送煤浆、黑水、灰水等含固体颗粒的混流体介质的管线,工况条件十分恶劣,介质具有很强的冲刷性、磨损性及一定的腐蚀性,而且黏度高、易结垢,阀门要求能够耐高温高压。

阀门结构特点

1.球体采用不锈钢锻件制造,球体表面喷焊镍基合金,硬度达到HRC60-62,在球体内通道和唇口处可根据用户要求堆焊硬质合金材料,完全满足耐磨要求。

2.阀座采用不锈钢锻件制造,阀座密封表面喷焊镍基合金,硬度达到HRC58-60,阀座内通道堆焊硬质合金,满足阀座的耐磨要求。

3.阀座通道在客户要求时可以增加不锈钢衬管,衬管内壁采用超音速喷涂硬质合金,硬度达到HRC70,使阀体满足耐冲刷、耐磨损的要求。

4.阀座采用弹簧加载,弹簧材料为Inconel X750,在弹簧两侧采取保护措施,防止杂物进入弹簧腔,有效防止弹簧失效。

5.阀杆采取增强型防飞出结构,加大阀杆直径使阀杆具有更高的强度,保证阀杆能够长期可靠地工作。

6.阀座密封面两侧采取刮刀结构设计,具有启闭过程自清洁功能。

7.具有自动卸压功能。

8.阀体各连接部位双重密封设计,能够长期可靠密封。

9.本质火灾安全,采用金属对金属密封元件的全金属结构阀门,性能在火灾安全模拟测试中不受影响。

主要参数

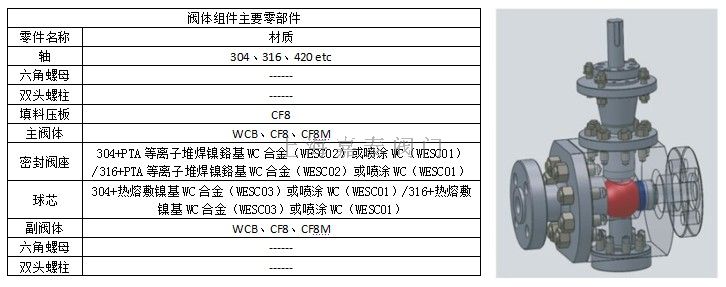

内部结构图及主要零部件

琐渣、锁斗阀及冲洗水阀 G1610

概述

煤化工专用琐渣、锁斗阀及冲洗水阀的介质为含用固态矿渣和灰分的高温渣水,不但对阀体的流道具有较大的冲蚀,对阀门的球体及阀座等动部件及密封面冲蚀和磨蚀更大,要求阀内件经过高技术的硬化处理使阀门具有较高的耐磨性能。产品除了考虑硬化材质硬度外,更重要的考虑到硬化工艺,以达到除了硬度指数以外的其它指数达到要求,如:厚度、与基材结合力度、在温度骤变工况的硬度值及结合力、局部超大压力因素、局部大颗粒因素。由于集渣和排渣的周期为30分钟,因此在正常生产中该阀的开关次数频繁,高压到低压,高温到低温的交替变化较大,要求阀门除标准产品具有非常好的使用寿命和较高的密封等级外,更要考虑完全满足严酷工况的设计和制造,检测工艺。

阀门结构特点

1.阀体结构为两片全通径、金属密封固定球式球阀,整体式法兰。作为固定球的结构,当上游介质超大压力作用在球体上时,大部分应力会经轴枢及时消解于阀体及管线上,其它作用于阀杆的应力则会消解于阀杆上下轴套,延长阀门的使用寿命,尤其在锁斗阀的应用上,因开关频繁,若采用浮动球,则阀杆与阀球连接处容易损坏。由于固定球的密封是靠阀座后的弹簧驱动形式密封面,若介质中含有大量的颗粒,这些颗粒若卡在阀球与阀座间,固定球结构可避免阀门被卡死的现象。

2.阀座后采用弹簧压载,进一步加强密封作用,即使在小压差工况下,确保足够的密封比压。阀球所承受的介质压力并不作用在阀座上,即阀座不承受支撑阀球的作用,延长了阀座的寿命。

3.阀座密封特点:

1)球阀为双向金属密封,密封等级满足ANSI FCI 70-2 CLASS VI标准;

2)阀座采用与阀球同样的硬化工艺,其平均硬度达到63HRC,阀座后采用碟型合金弹簧助力,在确保密封性能的同时能避免弹簧前后聚集颗粒异物,同时也避免了柱状弹簧由于腐蚀或进入颗粒而发生推力不均匀,使阀门发生泄漏。

3)金属阀座特殊刮刀设计(Scraper action),阀座采用特殊的刮刀环设计,阀门动作时,能刮擦沾粘在阀球上的颗粒介质,避免异物刮伤密封面,同时锋利的边缘可对结焦或结块,体积较大的煤渣切断。阀座后部设计成尾翼式,使阀座后不会存留介质;

4)阀座、阀球经过专用数控设备的配对研磨,除确保精密的密封面外,在阀球表面产生大于阀座面积的相应密封面,提高密封面的使用寿命;

5)关于阀门安装方式对阀座的影响。由于锁斗阀采用垂直安装,对于固定球结构,阀球所承受的介质压力及阀自重作用力对阀座产生的影响较小,在垂直安装的时候,建议执行器加有支撑,但阀球及执行机构的自重及阀门开动、关闭时产生的侧向冲击力仍然会作用在阀轴上,阀门阀杆上下均有保护轴枢护套,从而消除了作用在阀杆上的不平衡力,避免阀杆填料承压受到破坏,也避免因阀杆受不平衡力增大挠度而导致扭矩增大,直至阀门无法打开。

4.阀杆的密封特点:

1)阀杆密封为双层密封设计,阀杆上下均有轴套,避免颗粒介质进入填料,弹簧加载阀杆密封填料盒,自动补偿由于介质温度压力变化引起的阀杆密封比压的变化。

2)阀杆对外泄露等级远远超过TA-LUFT(VDI 2440LAST EDITION),以及EPA对外排放标准。阀杆采用防喷本质安全设计,并带有防静电环。

5.材料选择及硬化处理方式:

锁渣阀和冲洗水阀门阀体采用锻造低温碳钢,ASTM标准为:ASTM A350 LF2材料各种指标远优于普通铸造阀体ASTM A216 WCB,相比铸件而言,阀体缺陷少,同时阀门的力学延展性好,能充分克服因阀门频繁动作而产生的应力冲击。阀球、阀座、阀杆采用双相钢,同时阀体与阀球及阀杆均为锻件,整体阀内件的热膨胀系数相近,同时根据具体工况参数,进行了相应特殊部件间膨胀间隙计算,在此基础上进行精密的机加工,有效防止了在高、低温和高低压变化的情况下阀门抱死的现象。阀腔内壁与阀座接触部分焊接双相钢耐磨层,阀体流道内部安装可更换耐磨衬套,衬套整体双相钢材质,无须专用拆卸工具,可有效耐受煤气化热炉渣的冲蚀、磨蚀和腐蚀。阀杆采用双相钢,阀球、阀座和阀杆采用碳化钨涂层硬化处理。阀球、阀座和阀杆材质选用双相钢,材料代号为X2 CiNiMoN 2252,ASTM 标准ASTM A582 Gr.430F。在双相钢基材上进行硬化处理。

阀门结构参数

阀体材质:不锈钢(A351 CF8/A182 F304、A351 CF8M/A182 F316)

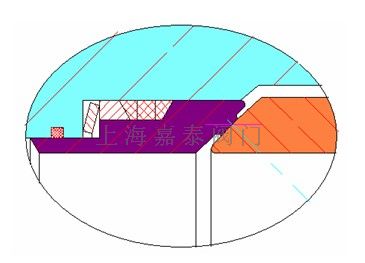

结构原理

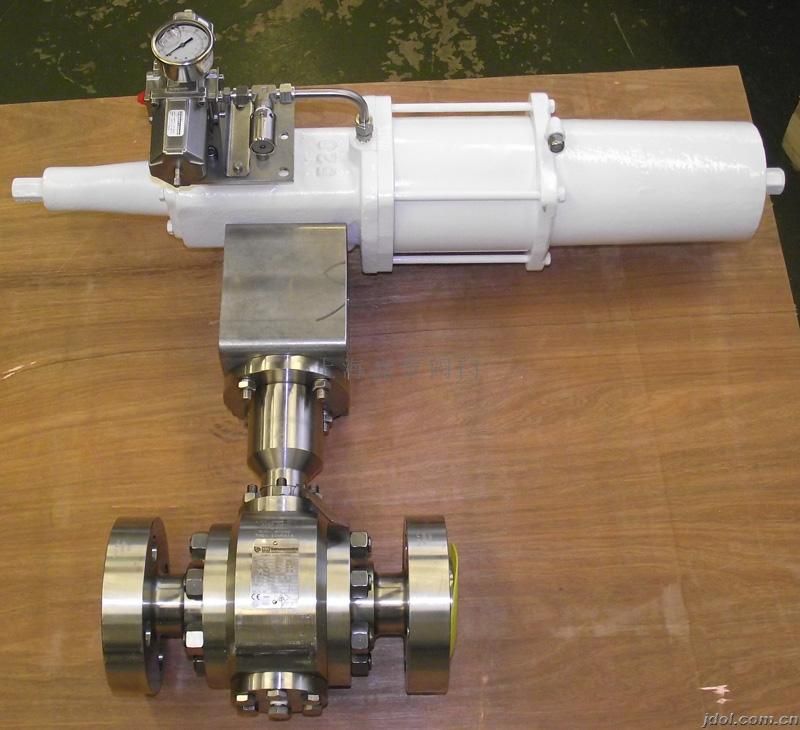

本控制阀主要有耐磨球阀和执行机构(气动、电动、电液动)两大部件组成。在执行机构的驱动下形成阀门开启或关闭的动作原理,耐磨球阀的结构及原理如下:

1.耐磨球阀主要有左右对开阀体、阀座、阀芯部件、阀座压圈、定位轴套、阀座填料函和自动吹扫装置等零部件组成。其特征在于:左阀体和右阀体组成对开始结构;整体阀芯部件由球体与阀杆及导柱一体化组成,不但保证了同心度而且消除了阀杆与球体的连接的间隙误差。

2.采用固定球、浮动阀座,左右阀体内设填料函实现阀座密封。利用阀座压圈可调、碟簧弹力补偿原理和填料自身回弹率,使阀座紧贴球体,达到无间隙,防止杂质进入密封副,并实现万向自由活动与密封要求。提高密封副的密封效果并减少了磨损,延长了阀门的使用寿命。

3.耐磨球体表面与阀座密封采用新材料、新工艺,材料用镍、铬基合金喷焊熔接密封面,厚度不小于1mm,从而提高了密封面硬度(可达HRC68-72),达到耐磨、耐腐蚀、耐冲刷性。

4.设计独特自动吹扫装置,它与阀门开/关形成过程中同步实现自动吹扫功能,不需要其他控制元件。阀座处设有弹性刮渣机构,阀芯转动时将沉积在球体表面的杂志清理,保持球体无粘着;与划伤现象,减少泄露,提高阀门的使用寿命。

综上所述,本阀密封副的密封面采用镍-钴基合金熔焊层,具有耐高温、耐腐蚀、耐冲刷等性能。阀座内含填料采用锲形增加机构调整,使填料的压紧力受到控制。浮动阀座在碟簧的作用下实现万向浮动或摆动,此密封的设计合理先进,无论阀门在低压、高压、真空及高温下都能良好的实现密封。阀门设置自动吹扫系统,解决了阀门在启闭时介质易进入密封副的难题,减少密封副的磨损,延长阀门的使用寿命。该阀特别适用于焦化、煤粉等严苛工况的工业自动控制。

该阀门也可根据特殊工况,阀体与球体流道采用镶内衬套的方式,有效地增强了阀门的抗磨损性。

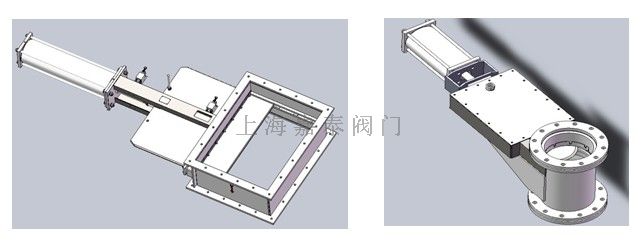

插板阀CB643

概述

CB643气动插板阀主要应用于煤化工煤粉原料的气体输送和反应尾气的回收工艺管线上,同时也可应用于其他泄露要求不高的颗粒状物料传送、环保工艺管线等场合使用。

阀门结构特点

1.阀体部件采用板材、管材、型材等原材料进行焊接加工,便于采购、组织生产;

2.阀板采用碳钢板或不锈钢加镀铬,提高表面硬度。氮气吹扫、导流槽设计;

3.阀体多级填料密封机构设计;

4.金属阀座全接触密封,提高泄露等级;

5.采用外置安装行程开关,可有效提高开、关信号控制,便于安装、更换和维修。

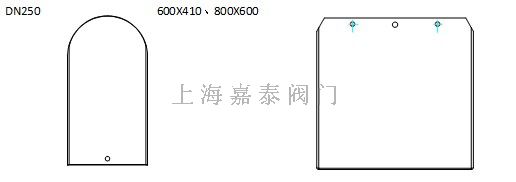

阀门结构参数

公称通径DN250 带吹扫孔及导流槽结构

主要应用煤粉输送管线

公称通径 600×410、800×600 无吹扫孔及导流槽结构

主要应用于反应尾气回收管线

阀板形式

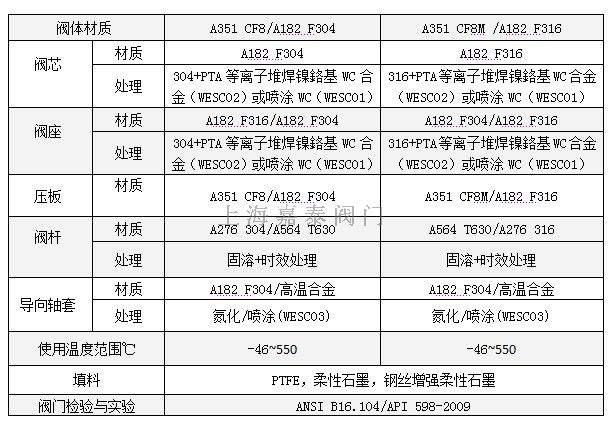

阀体、阀内件材质组合及使用温度范围

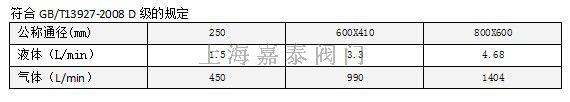

允许泄漏量